本周,正航儀器設備實驗室主要介紹了鋼表面電弧噴涂鋁層的感應重熔、重熔后噴涂層的微弧氧化以及微弧氧化陶瓷層的特性三個方面的實驗結果。研究了重熔工藝參數對重熔效果的影響,對重熔后的噴涂層進行了相分析,并對比了重熔前后涂層與基體結合性能的變化情況;找到了適于進行微弧氧化的電弧噴涂鋁層的條件;研究了微弧氧化工藝參數對微弧氧化陶瓷層生長規律的影響;對微弧氧化陶瓷層進行了X-Ray、SEM和EDS分析,測定了陶瓷層的耐蝕性能、耐磨性能以及復合膜層的抗熱沖擊性能。

如下,總結相關的實驗結果:

(1)感應電流、處理時間對感應重熔效果有很大的影響,本文中當感應電流為300 A,處理時間為35 s時,獲得的重熔效果最好;

(2)感應重熔處理后涂層與基體之間形成了冶金結合層,重熔后涂層由表及里的相組成依次是:Al→FeAl3→Fe2Al5,冶金結合層的存在提高了電弧噴涂鋁層和鋼基體的結合強度,并因為電磁攪拌的作用提高了涂層的冶金質量;

(3)通過感應重熔獲得無通孔的致密鋁涂層是在鋼表面制備優質微弧氧化復合陶瓷層的首要條件;

(4)微弧氧化陶瓷層的總厚度和向外生長厚度均隨電流密度和處理時間的增加先達到一極大值,然后在不同程度上都有所減小;微弧氧化陶瓷層向內生長厚度隨電流密度和處理時間的增加而增加;當電流密度為15A/dm2、處理時間為28 min時,陶瓷層厚度最大,約為87.3μm;

(5)通過復合陶瓷化技術獲得的復合膜層由表及里的組成分別為:陶瓷層→重熔電弧噴涂鋁層→鐵鋁化合物層,各界面均為冶金結合,并形成材料成分的梯度過渡;微弧氧化陶瓷層主要由α-Al2O3、γ-Al2O3、θ-Al2O3以及一些非晶相組成;

(6)微弧氧化陶瓷層由外部疏松層和內部的致密層組成;膜層表面的放電通道在處理過程中數目逐漸減少,孔徑逐漸增大,陶瓷層表面有明顯的熔融固化跡象;

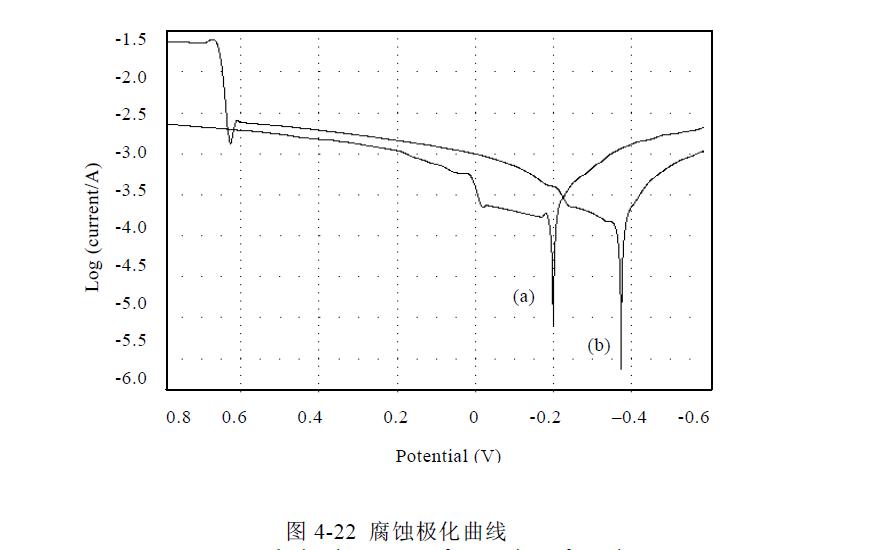

(7)從3%到20%的各種濃度的NaCl溶液中,經過陶瓷化處理的試樣的耐蝕性能優于重熔前后的沒有經過陶瓷化處理的試樣;當摩擦延長米大于60 m時,微弧氧化陶瓷層的磨損失重小于45鋼的1/2;復合膜層具有良好的抗熱沖擊性能。(正航儀器試驗室整理)http://www.nm1918.com